危险化学品安全关乎工业生产命脉、人民生命财产安全与生态环境可持续性。当前我国化工行业规模庞大,安全管理任务艰巨,“重效益

轻安全”“纸面整改”等问题仍时有发生 。作为工业环保与安全领域的领军企业,巴洛仕集团深刻践行“从根本上消除事故隐患,从根本上解决问

题”的安全理念,构建覆盖“全生命周期、全场景维度、全链条管控”的危化品安全防护体系,以标准化管理、智能化技术、专业化服务树立行

业新标杆,为化工行业安全高质量发展保驾护航。

技术赋能升级防控体系,数智转型提升本质安全。针对传统监管痛点,巴洛仕集团大力推进“工业互联网+危化安全生产”转型,投入专项资金

打造智能安全管控平台。该平台整合5G、大数据、AI算法等前沿技术,实现2000余台生产设备、10万余个工艺点的秒级数据采集与实时监控,对

温度、压力、液位等关键参数异常情况自动预警,响应时延控制在8ms以内。在重大危险源区域部署数字孪生系统,构建与物理场景高度一致的

虚拟模型,通过模拟不同工况下的风险演化路径,优化防控方案;升级人员定位系统与电子围栏,对高危作业区域实行精准管控,有效防范人员聚

集、违章作业等风险。同时,加速“机械化换人、自动化减人”改造,对硝化、过氧化等重点监管工艺实施全流程自动化控制,减少人工操作点500

余处,高危作业场所人员密度下降75%,从根本上降低人为失误引发的安全风险。

全员共治凝聚安全合力,能力提升夯实基层基础。创新推出“安全吹哨人”制度,搭建线上线下多渠道隐患上报平台,依据隐患风险等级设置50元

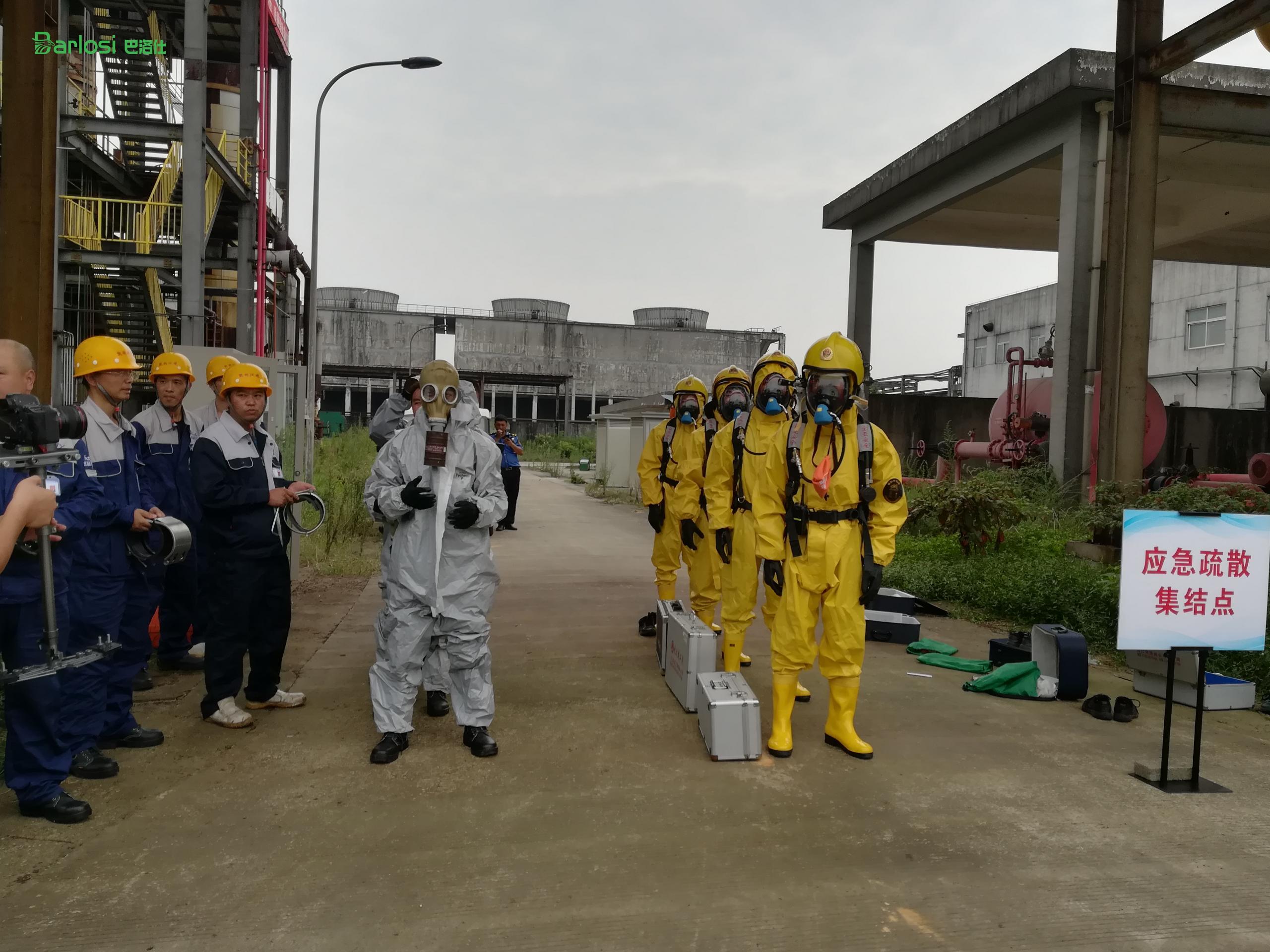

至5000元不等的奖励标准,充分激发全员参与安全管理的积极性,累计收到员工上报的有效隐患线索300余条。构建“厂—车间—班组”三级安全教

育培训体系,重点开展工艺操作规程、异常工况处置、应急救援技能等培训,每月组织安全知识考核,每季度举办消防应急、泄漏处置等实战演练,

确保员工熟练掌握“懂风险、会操作、能应急”的核心技能,考核通过率达100%。严格特殊作业管理,实行动火、受限空间等高危作业“作业票电子

化审批+全程视频监控”,确保每一项作业都符合安全规范。

长效机制护航持续安全,多方联动巩固整治成效。建立“风险辨识—隐患排查—整改落实—复查核验”闭环管理机制,采用危险与可操作性分析

技术,对生产全过程开展风险辨识,一般装置每5年一次,“两重点一重大”装置每3年一次,确保风险早识别、早管控。引入第三方专业技术服务机构,

对生产工艺、设备设施等进行全面设计复核与安全诊断,累计排查整改各类隐患500余项,整改完成率100%。主动与应急管理、环保等部门建立

联动监管机制,定期报送安全管理数据,邀请监管人员现场指导,将外部监督转化为内部改进动力。完善应急预案体系,储备充足的应急物资,与周

边消防、医疗部门建立快速响应机制,每半年开展一次联合应急演练,提升突发情况处置能力。

从全生命周期管控到智能化技术赋能,从全员共治到专业救援,巴洛仕集团以实际行动诠释了“安全是发展的前提,发展是安全的保障”的

深刻内涵。在化工行业安全治理不断升级的背景下,巴洛仕将始终坚守安全初心,持续引领行业安全标准迭代,为守护人民群众生命财产安

全、推动工业绿色安全发展筑牢坚实屏障。