在化工行业风险防控向“事前预防”转型的政策导向下,巴洛仕集团立足《危险化学品安全管理条例》《新污染物治理行动方案》等法规要求,创新构建“筛-评-控-治”全链条化学品风险管理体系,通过技术赋能与标准落地,实现化学品从原料入厂、生产使用到废弃处置的全流程风险闭环管控,为行业安全合规发展树立标杆。

巴洛仕集团实施了一系列严谨、科学的管理与技术措施:

全流程严格管控:从原料入库到产品出库,严格执行分区、分类、隔离储存制度。针对遇湿易燃品,确保储存环境绝对干燥,配备完善的温湿度监控与自动调节系统。操作流程全面规范化,杜绝违规作业。

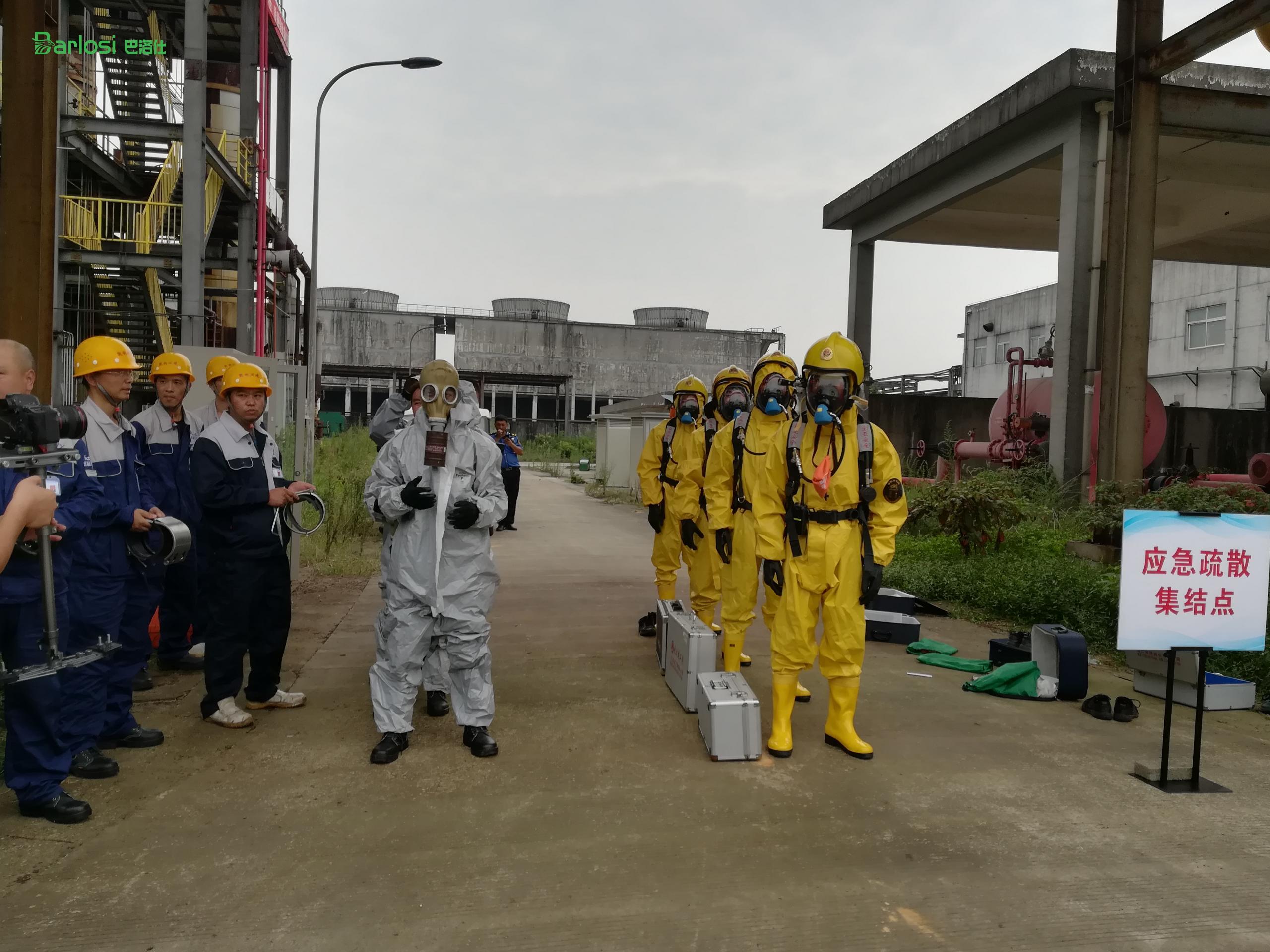

强化应急处理能力:制定针对性的泄漏、火灾、人员接触等专项应急预案。现场配备足量、适宜的专用灭火器材(如干燥砂土、专用灭火剂,严禁直接用水扑救)和应急吸收材料。定期开展实战演练,确保每一位员工都熟悉应急处置流程和逃生路线。

优先工程防护,保障个体健康:生产与使用场所优先采用密闭化、自动化设备,并配备强力局部排风和全面通风系统,确保空气中危险物质浓度远低于国家职业接触限值。同时,为相关岗位员工配备符合标准的防护眼镜、防腐蚀服、防化手套及自吸过滤式防毒面具等个人防护装备,并强制要求规范使用。

深化教育培训与健康监护:定期对全体员工,尤其是一线操作人员进行系统的危险化学品知识、安全操作规程和应急技能培训。建立并严格执行员工职业健康监护档案,安排定期体检,特别关注呼吸系统和皮肤健康状况,实现健康风险的早期发现与干预。

巴洛仕集团坚信,卓越的安全绩效不仅源于严格的制度,更根植于深入人心的安全文化。我们持续推动安全文化建设,鼓励全员参与风险识别与隐患排查,建立畅通的安全建议反馈渠道,使安全成为每位员工的自觉行动和价值追求。

过程管控阶段,巴洛仕集团打造“智能监测+标准作业”双重防护网。一方面,部署AI智能监测系统与无线传感设备,对反应釜、存储罐等关键设施的温度、压力、液位等参数进行5分钟/次的高频监控,同步实时探测有毒有害气体浓度,一旦超出阈值立即触发报警并自动切断风险源;另一方面,细化生产过程SOP规范,明确中间体抽样节点与检测标准,对反应转化率、杂质含量等安全相关指标实施严格管控,纯度低于设定阈值时立即暂停生产并启动异常处置流程。所有作业人员均持危化品安全操作证上岗,定期开展虚拟应急演练与防护装备实操培训,确保规范操作落地见效。

在末端处置环节,巴洛仕集团严格遵循“禁、减、治”协同管控原则,对废弃化学品及质检产生的危废实施分类收集、专项存储,通过专用危废桶密封存放并标注清晰标签,由具备甲级资质的专业单位清运处置,全程留存危废转移联单,确保符合《危险废物贮存污染控制标准》 。针对突发泄漏等应急场景,建立“5分钟快速响应”机制,配备防爆型处置装备与针对性中和试剂,结合预设疏散路线与智能联动报警系统,最大限度降低事故扩散风险,实现泄漏事故“初期可控、快速处置”。

目前,该风险管理体系已在全国百余项化工项目中落地应用,帮助客户实现化学品管理合规率100%、安全事故发生率下降90%以上,相关案例被纳入行业安全标杆实践。

巴洛仕集团表示,未来将持续深化“技术+管理”双轮驱动,聚焦新污染物“筛评控”体系建设,推动AI建模风险预判、数字化全流程追溯等技术的深度应用,为化工企业提供定制化化学品风险管理解决方案,以专业实力助力行业从“事后警示”向“事前免疫”转型,守护工业安全与生态环境。